Inizio del progetto di un impianto Pvd

L'impianto Pvd viene utilizzato per ricoprire oggetti metallici con composti che hanno determinate caratteristiche chimiche e meccaniche. Si può, ad esempio, ricoprire un rubinetto od una maniglia con del

Nitruro di Titanio che ha un colore giallo oro ed ha una sorprendente resistenza all'usura.Per produrre questo

Nitruro di Titanio si deve evaporare del Titanio in un atmosfera che contiene solo azoto e nulla altro. Per evaporare il Titanio ci sono essenzialmente due tecnologie e cioè lo sputtering e l'arco. In questo progetto ho scelto quest’ultima perché è decisamente più affidabile ed economica dello sputtering.

La tecnologia ad arco, per evaporare le sorgenti di titanio, consiste in una pastiglia di titanio dei composti c. Per esempio si possono creare dei composti facendo evaporare dei materiali puri, come ad esempio il titanio , in un atmosfera che contiene solo azoto e nulla altro. Il composto così ottenuto è un Nitruro di Titanio puro, che è di colore ed ha una sorprendente resistenza all'usura. Questo significa che il Nitruro di Titanio è in grado di rendere qualsiasi oggetto resistente al graffio. In pratica un rubinetto od una maniglia, trattata con il Nitruro di Titanio non si rovina affatto anche se viene pulito con panni particolarmente abrasivi.Per Di questi composti, con un impianto PVD, se ne possono creare moltissimi ma non mi dilungo perché in questo articolo vorrei focalizzarmi su come si progetta e costruisce tale impianto.Il progetto di un impianto Pvd bisogno necessariamente avere delle competenze tecniche. Bisogna conoscere innanzi tutto, una tecnologia per depositare il

rivestimento Pvd. Sebbene conosco bene sia la tecnologia a sputtering che ad arco, ho scelto quest’ultima perché è decisamente più economica dello sputtering. Bisogna conoscere come ottenere un vuoto di almeno 10

-5 mbar in un tempo ragionevole. E necessario imparare ad usare un cad 3d, che è indispensabile per disegnare la camera di deposizione e l’assieme dell’impianto. Bisogna prevedere il fatto che durante la saldatura Tig ci sono delle inevitabili deformazioni delle flange saldate. Infine Bisogna avere competenze informatiche per poter sviluppare il sistema di controllo.Se non avete tutte queste conoscenze allora il Progetto di unimpianto pvd vi costa quanto un appartamento di 100 m

2 incentro a Verbania, altrimenti vi costa come il garage.

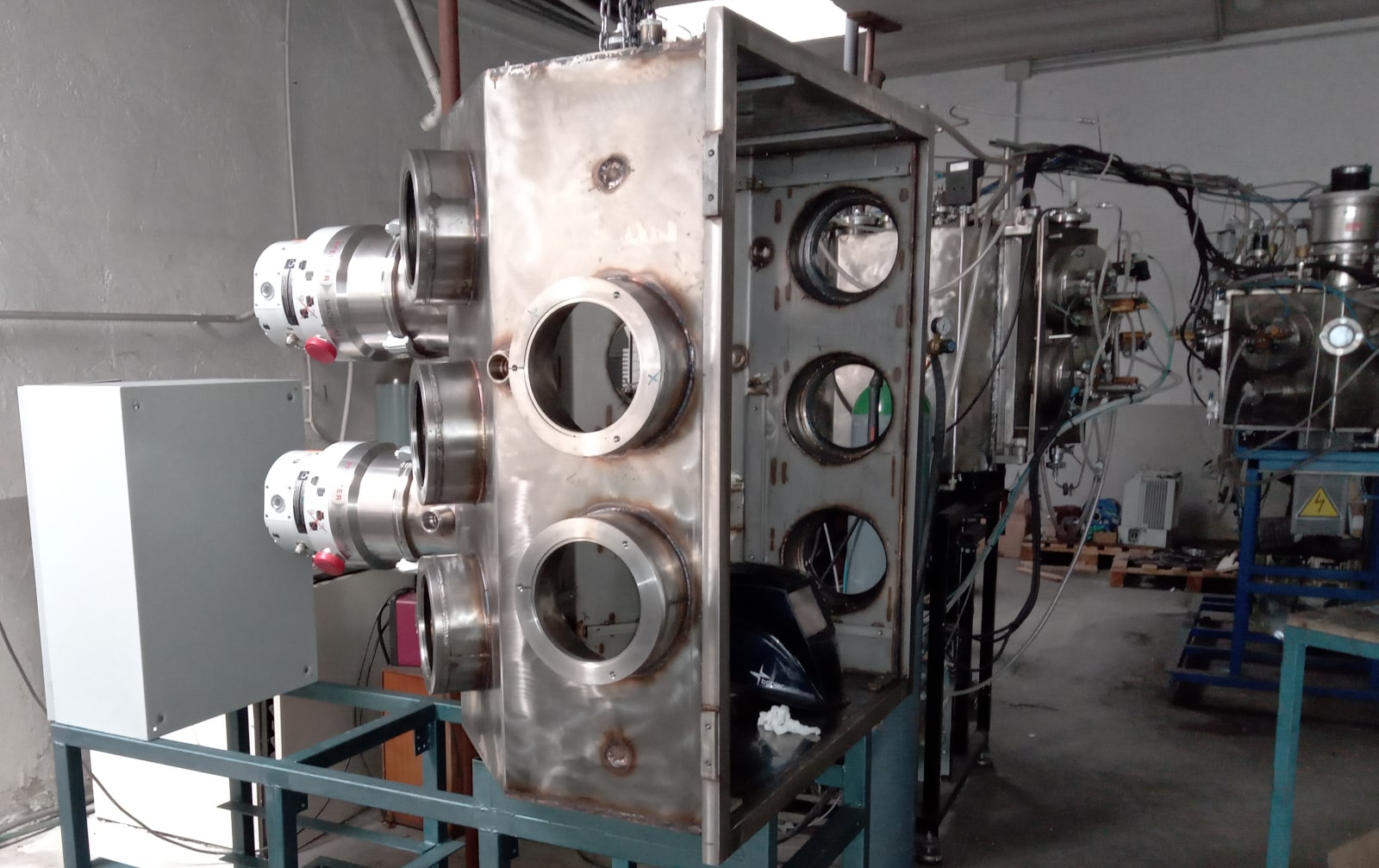

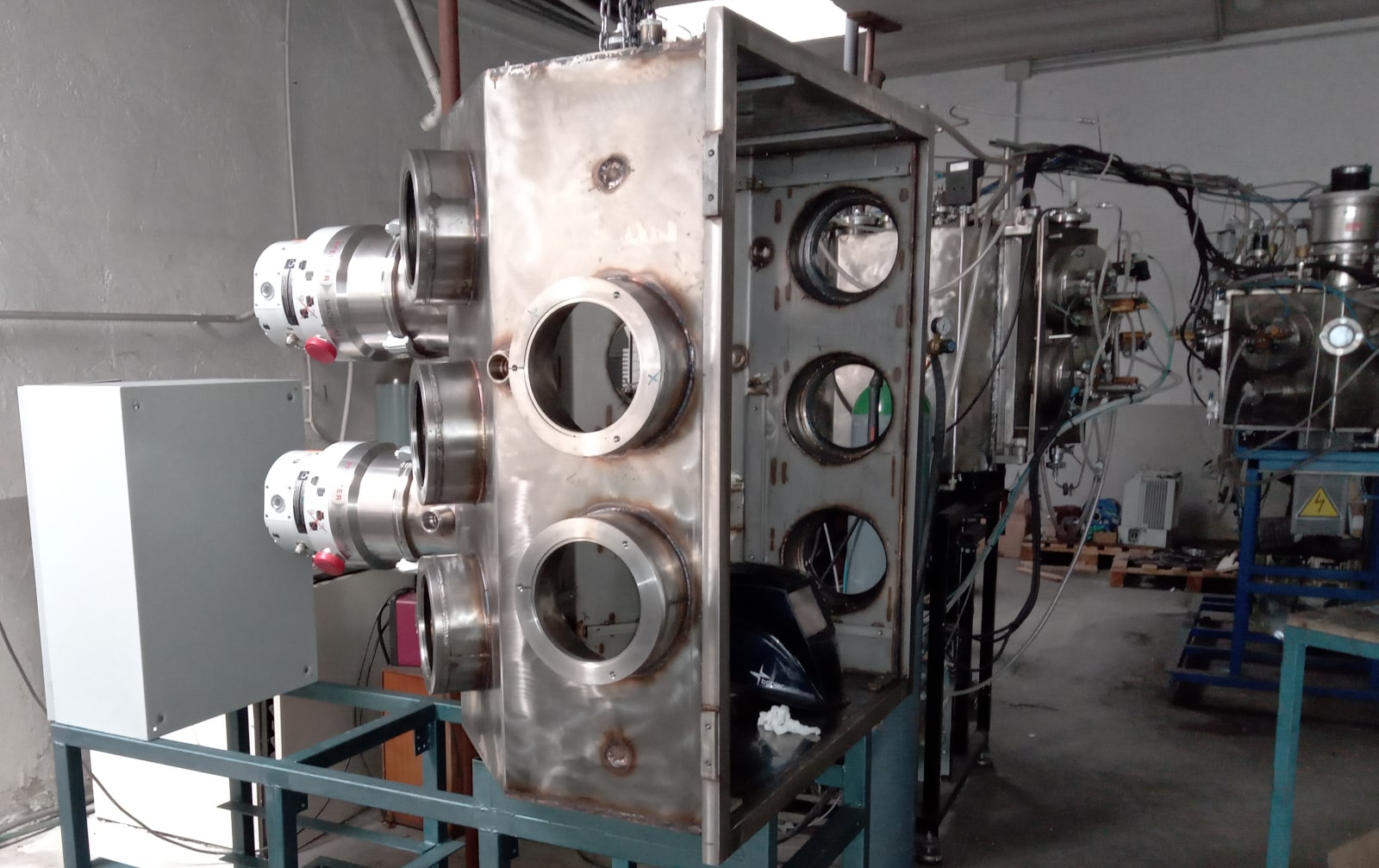

Costruzione della Camera di deposizione

La camera di deposizione, che ho disegnato, è esagonale con doppia parate. Questa doppia parete servirà per raffreddare la camera di deposizione durante il processo PVD. Su ogni parete vi è una flangia tonda su cui andranno fissate le sorgenti ad arco. Le dimensioni delle pareti interni del l’esagono sono di 330x460 mm mentre le flange hanno una dimensione di 220 mm. Lo spessore delle lamiere in AISI 304 è di 4 mm per le pareti interne e 3 mm per quelle esterne. Lo spessore delle lamiere del fondo ed il tetto sono invece 6 mm per l’interno e 3 mm per l’esterno.Un disegno cosi complesso non può essere fatto con semplice cad 2d, a meno che, non avete una approfondita conoscenza degli allungamenti che si hanno durante la piegatura. Utilizzando invece un cad 3 è tutto più semplice. Tale cad è piacevole da usare, sembra quasi un gioco, ma se non avete la ben che minima idea di come si salda al tig, rischiate di mettere una flangia in una posizione tale da essere quasi impossibile saldarla alla camera.Dopo aver fatto tagliare al laser le lamiere ed averle fatte piegare bisogna saldare il tutto col Tig. Per evitare il più possibile le deformazioni bisogna mettere assieme tutte le lamiere con punti di saldatura. Successivamente si salda il tutto cercando di capire in che modo è possibile minimizzare le deformazioni. Alla fine della saldatura vi accorgerete che le flange tonde si sono deformate di 1-2 mm mentre quella rettangolare di 2-3 mm.Nel mio caso ho saldato le flange sui tubi, le ho tornite e poi ho saldato il tubo alla camera, mentre la flangia quadra è stata fresata dopo la saldatura con un centro di lavoro. Per tutte le altre flange la deformazione è ameno di 1 mm quindi è più che accettabile.

Collaudo della tenuta del vuoto

Dopo la saldatura si deve mettere in pressione l’intercapedine della camera per ricercare le grosse perdite. Questa operazione è molto semplice, basta spruzzare sulle saldature il liquido per cerca fuge, e quando si vede una bolla si risalda. Una volta aver eliminato le grosse perdite si deve collegare l’intercapedine della camera ad un

elio leek detector. Con questo strumento passando l’elio sulle saldature, si trovano le perdite più piccole. Alla fine di questa operazione , il vuoto che si raggiunge, con una turbo da 1000 l/sec, è di 5 10

-6 mbar cioè l’alto vuoto. Se tutto è a posto possiamo dire che, il progetto di un impianto pvd ad arco, si sta concretizzando.

Progettazione Impianto PVD su specifiche del cliente

Abbiano tutte le competenze per poter progettare un impianto Pvd su specifica del cliente. Possiamo altresì modificare il ns.

sistema di controllo sviluppato con QT 4.5 per un sistema embedded che è fornito con licenza (

GNU GPL). Tale sistema utilizza dei moduli Modbus della

Datexel.Per ogni chiarimento, anche solo per curiosità non esitate a contattarci.

La tecnologia ad arco, per evaporare le sorgenti di titanio, consiste in una pastiglia di titanio dei composti c. Per esempio si possono creare dei composti facendo evaporare dei materiali puri, come ad esempio il titanio , in un atmosfera che contiene solo azoto e nulla altro. Il composto così ottenuto è un Nitruro di Titanio puro, che è di colore ed ha una sorprendente resistenza all'usura. Questo significa che il Nitruro di Titanio è in grado di rendere qualsiasi oggetto resistente al graffio. In pratica un rubinetto od una maniglia, trattata con il Nitruro di Titanio non si rovina affatto anche se viene pulito con panni particolarmente abrasivi.Per Di questi composti, con un impianto PVD, se ne possono creare moltissimi ma non mi dilungo perché in questo articolo vorrei focalizzarmi su come si progetta e costruisce tale impianto.Il progetto di un impianto Pvd bisogno necessariamente avere delle competenze tecniche. Bisogna conoscere innanzi tutto, una tecnologia per depositare il rivestimento Pvd. Sebbene conosco bene sia la tecnologia a sputtering che ad arco, ho scelto quest’ultima perché è decisamente più economica dello sputtering. Bisogna conoscere come ottenere un vuoto di almeno 10-5 mbar in un tempo ragionevole. E necessario imparare ad usare un cad 3d, che è indispensabile per disegnare la camera di deposizione e l’assieme dell’impianto. Bisogna prevedere il fatto che durante la saldatura Tig ci sono delle inevitabili deformazioni delle flange saldate. Infine Bisogna avere competenze informatiche per poter sviluppare il sistema di controllo.Se non avete tutte queste conoscenze allora il Progetto di unimpianto pvd vi costa quanto un appartamento di 100 m2 incentro a Verbania, altrimenti vi costa come il garage.

La tecnologia ad arco, per evaporare le sorgenti di titanio, consiste in una pastiglia di titanio dei composti c. Per esempio si possono creare dei composti facendo evaporare dei materiali puri, come ad esempio il titanio , in un atmosfera che contiene solo azoto e nulla altro. Il composto così ottenuto è un Nitruro di Titanio puro, che è di colore ed ha una sorprendente resistenza all'usura. Questo significa che il Nitruro di Titanio è in grado di rendere qualsiasi oggetto resistente al graffio. In pratica un rubinetto od una maniglia, trattata con il Nitruro di Titanio non si rovina affatto anche se viene pulito con panni particolarmente abrasivi.Per Di questi composti, con un impianto PVD, se ne possono creare moltissimi ma non mi dilungo perché in questo articolo vorrei focalizzarmi su come si progetta e costruisce tale impianto.Il progetto di un impianto Pvd bisogno necessariamente avere delle competenze tecniche. Bisogna conoscere innanzi tutto, una tecnologia per depositare il rivestimento Pvd. Sebbene conosco bene sia la tecnologia a sputtering che ad arco, ho scelto quest’ultima perché è decisamente più economica dello sputtering. Bisogna conoscere come ottenere un vuoto di almeno 10-5 mbar in un tempo ragionevole. E necessario imparare ad usare un cad 3d, che è indispensabile per disegnare la camera di deposizione e l’assieme dell’impianto. Bisogna prevedere il fatto che durante la saldatura Tig ci sono delle inevitabili deformazioni delle flange saldate. Infine Bisogna avere competenze informatiche per poter sviluppare il sistema di controllo.Se non avete tutte queste conoscenze allora il Progetto di unimpianto pvd vi costa quanto un appartamento di 100 m2 incentro a Verbania, altrimenti vi costa come il garage.